[本站讯]近日,山东大学化学与化工学院前沿化学研究院邓伟侨教授团队在碳中和关键能源化学品合成领域取得重要进展,实现了常温绿色甲醇与常温常压绿氨的高效制备。两项研究成果连续发表于国际权威学术期刊Nature Communications(Nat. Commun., 2025,16, 7876;Nat. Commun., 2025,16, 7887.)。山东大学邓伟侨教授、任国庆副教授(工作一);邓伟侨教授、于铁副研究员(工作二)为论文通讯作者;山东大学研究生翟盛良、潘宇伟、杨长江(工作一);吕可燃、徐萌倩(工作二)为论文共同第一作者。山东大学为唯一论文通讯单位。

当前,碳中和已成为我国积极应对全球气候变化、推动能源结构与工业体系深度低碳转型的核心战略。其中,绿色氢、绿色醇、绿色氨、绿色酸等关键能源化学品,是串联可再生能源存储、温室气体资源化利用与传统产业低碳改造的关键载体,其高效合成技术直接关系碳中和战略的落地进程。然而,现有主流能源化学品合成工艺长期受限于高温、高压的严苛操作条件:例如甲醇合成通常需在 280℃以上、5-10兆帕(MPa)的工况下进行;传统哈伯-博施法合成氨,更需在400℃以上、10 MPa以上的极端条件下实现,其生产过程能耗约占全球总能耗的2%,对应的人为碳排放占比约1.3%。这类苛刻操作条件直接推高了生产环节的能源消耗与设备研发、运维成本——一方面,高温高压工况需持续投入大量能源维持反应环境;另一方面,专用耐压、耐高温设备的前期购置与后期维护费用显著增加综合成本。双重压力下,当前多数碳中和技术路线长期处于“投入大于收益”的负盈利状态,这已成为制约碳中和战略向各行业规模化渗透、落地的核心瓶颈。

针对这一行业痛点,本团队率先提出“以常温反应技术破解碳中和负盈利瓶颈”的核心解决思路(Nat. Commun., 2013, 4, 1960):通过开发低能耗、常温高效的绿色合成技术,突破传统工艺在温度与压力上的局限,从根本上降低能耗与设备成本,进而构建可实现经济收益的正收益碳中和技术路线。这一思路既是推动碳中和战略落地的核心技术需求,也是化学成果从实验室走向产业化的关键方向,被认为“使得经济性二氧化碳减排路线成为可能”。基于这一解决思路,本团队长期深耕常温碳中和化学转化领域研究。此前,团队已在异相催化领域取得系列突破性进展:首次实现常温常压下二氧化碳制碳酸酯(相关成果发表于 Nat. Commun., 2013, 4, 1960; Nat. Commun., 2020, 11, 4481),以及常温常压下二氧化碳加氢制甲酸(相关成果发表于 Cell Rep. Phys. Sci., 2022, 3, 100705; ACS Catal., 2023, 13, 3915-3924; ACS Catal., 2022, 12, 14113-14122; J. Phys. Chem. Lett., 2022, 13, 8586-8600),为低能耗碳中和技术奠定了基础。

近期,团队进一步聚焦绿色甲醇、绿氨这两类对能源转型至关重要的化学品,在常温高效合成绿色甲醇、常温常压合成绿氨领域相继取得新突破。相关成果是对团队“常温反应用于碳中和”核心思路的进一步实践验证,为碳中和领域关键化学品的低能耗、经济性合成提供了全新技术路径与理论支撑。

工作一:常温CO2加氢制绿色甲醇:协同双原子钼中心催化体系展现卓越催化性能

将CO2加氢转化为甲醇,不仅能实现CO2的有效固定,还能获得重要的化工原料与清洁燃料,被视为极具潜力的碳中和策略。然而,这一过程面临诸多挑战:CO2分子化学性质稳定,其碳氧双键的活化需要克服较高能垒;CO2加氢制备甲醇涉及多步加氢反应,反应路径复杂,甲醇选择性难于调控。如何设计常温高选择性生成甲醇的催化剂成为一大难题。传统金属氧化物催化剂(如CuO、In2O3、ZnO等)是 CO2加氢制甲醇的主流催化体系,但往往需在280°C以上高温、5-10MPa高压下运行,能耗与设备成本显著增加;引入Pd等贵金属虽能强化H2解离能力以温和化反应条件,却导致甲醇选择性大幅下降。FL-MoS2、hcp-PdMo金属间化合物催化剂虽能实现常温反应,但受限于纳米颗粒活性位点限制,常温甲醇合成速率有待进一步提升。

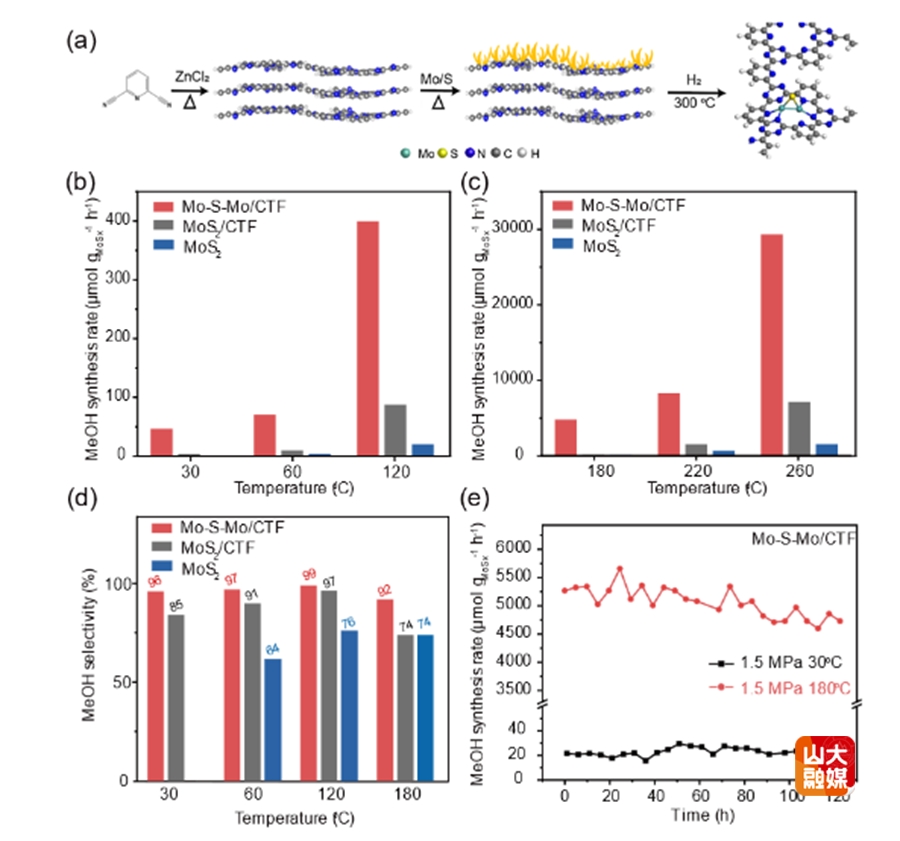

在本研究中,团队瞄准这些挑战,利用自上而下方法设计出一种锚定在共价三嗪框架(CTF)上的硫桥联钼双原子催化剂(Mo-S-Mo/CTF),成功实现了常温条件下CO2加氢高效合成甲醇。该催化剂通过独特的协同作用机制 —— 一个钼位点活化CO2,另一个Mo位点解离H2,在30°C、0.9 MPa的常温近常压条件下,展现出优异的催化性能:甲醇选择性高达96%,合成速率达 21.88 μmol gMoSx-1 h-1。原位光谱表征与理论计算表明,该催化剂在常温下倾向于通过甲酸盐路径生成甲醇,而在 150°C时则通过CO路径进行;CO2加氢决速步能垒低至0.948 eV。此外,该催化剂稳定性出色,连续反应120小时后,活性和选择性均无明显下降。该工作以“Room-temperature methanol synthesis via CO2 hydrogenation catalyzed by cooperative molybdenum centres in covalent triazine frameworks”为题发表于Nature Communications期刊(Nat. Commun., 2025,16, 7876. https://www.nature.com/articles/s41467-025-63191-x)。

图1 二氧化碳加氢制甲醇Mo-S-Mo/CTF催化剂合成示意图及催化反应活性

工作二:常温常压下绿氨合成——钴基催化剂借助瞬态限域效应实现高效转化

目前全球氨的生产主要依赖已有百余年历史的哈伯-博施法,以铁基催化剂催化氮气和氢气反应来合成氨,该方法需在>400°C、>10MPa的苛刻条件下进行。这一过程能耗巨大。开发基于可再生能源的低能耗绿氨合成新工艺,成为全球合成氨领域的重要研究目标。现有绿氨合成前沿研究中,机械催化方式具有重要应用潜力,与可再生能源电力及绿氢相结合,机械催化技术能够在偏远地区实现氨的分布式生产,且碳足迹可大幅降低。目前虽有TiN、Fe、FeCs 等催化剂的相关探索,但存在催化效率不足、催化理论机制不清等问题。

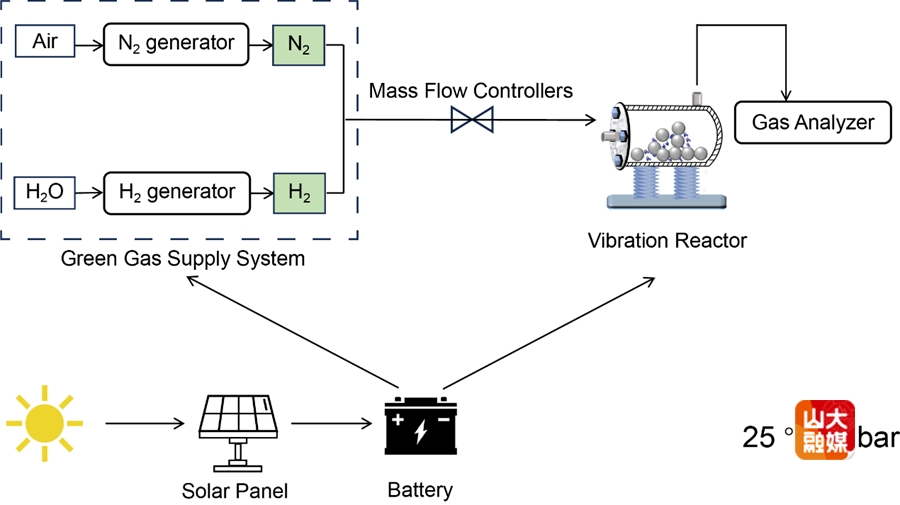

在本研究中,团队提出了一种钴基催化剂,利用机械化学方法,在常温(25 oC)、常压(1 bar)下实现了氨的连续高效合成。结合结构表征和理论计算分析发现,钴基催化剂在机械球磨过程中,通过瞬态限域效应构建双金属表面活性位点,显著降低了反应能垒,使N2解离能垒从1.3 eV降至0.62 eV。连续反应实验结果显示,该催化剂的氨合成速率可达13.7 μmol gcat-1 h-1,且能保持 350 小时以上的稳定活性,是目前常温常压下寿命最长的氨合成催化剂,较近期报道的FeCs催化剂寿命提升10倍。此外,团队还构建了太阳能驱动的绿色合成系统,通过太阳能电解水制氢、空气分离制氮,再经机械催化合成氨,全流程实现零碳排放,吨氨能耗为 26.9×1011 J,具有显著的能源优势和环境效益。该工作以“Cobalt-based catalyst for ammonia synthesis under ambient conditions via transient confinement”为题发表于Nature Communications期刊(Nat. Commun., 2025,16, 7887. https://www.nature.com/articles/s41467-025-63145-3)。

图2.常温常压绿氨合成示意图

上述研究得到了国家重点研发计划(No. 2022YFA1503104)、国家自然科学基金(No. 22308193)、泰山学者项目(No.tspd20230601)、山东省自然科学基金(ZR2020QB056)以及山东大学青年学者未来计划(No. 62460082164128, No. 62460082064083)等项目的资助。

相关研究成果为绿色甲醇和绿氨的高效合成提供了全新思路,有望推动相关产业向低碳化、可持续方向发展,为全球碳中和事业贡献重要力量。上述研究成果近日在邓伟侨教授组织的“第十三届能源科学家论坛暨科技创新成果转化推进大会-绿色氢醇氨酸创新技术分论坛”上进行了专题报告,进一步推动相关学术成果的转化与应用。